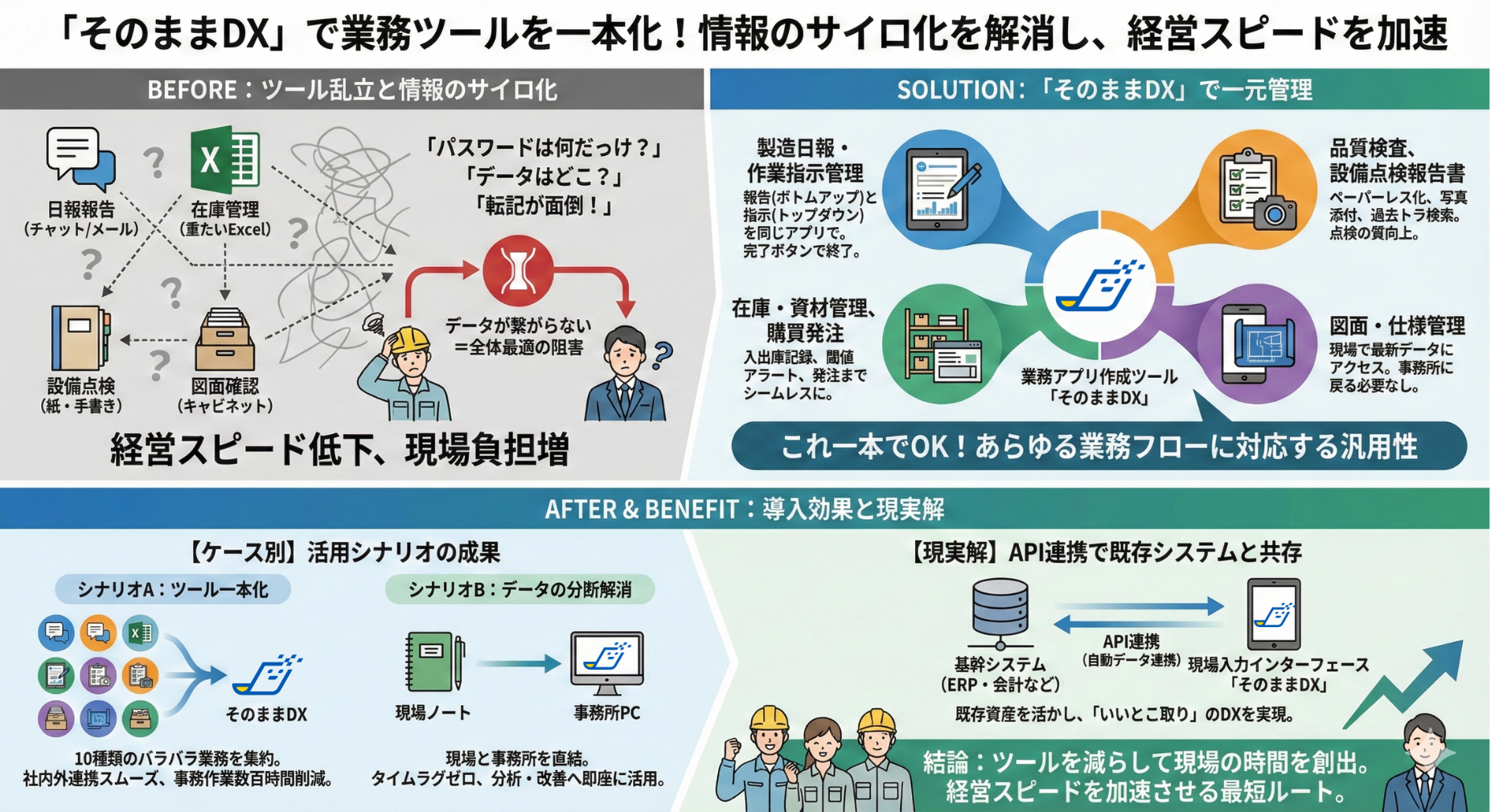

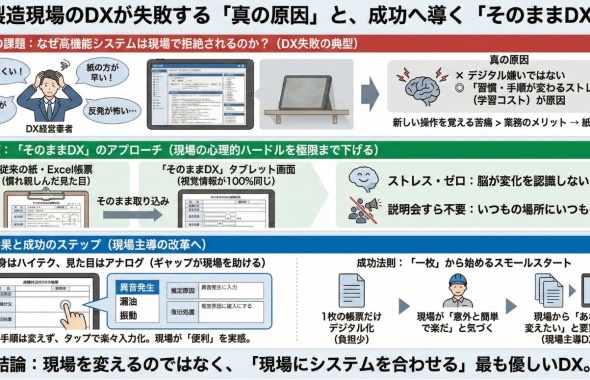

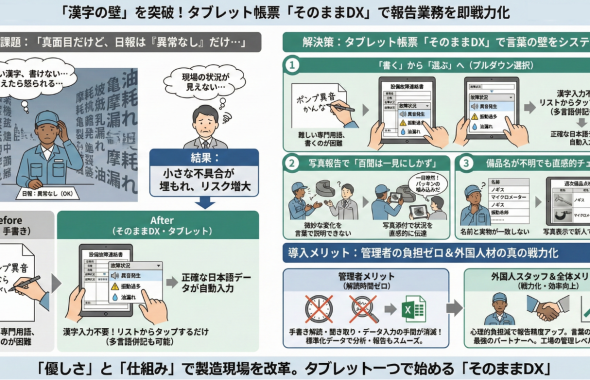

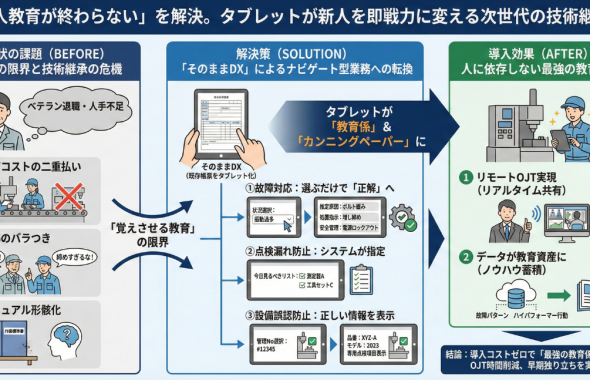

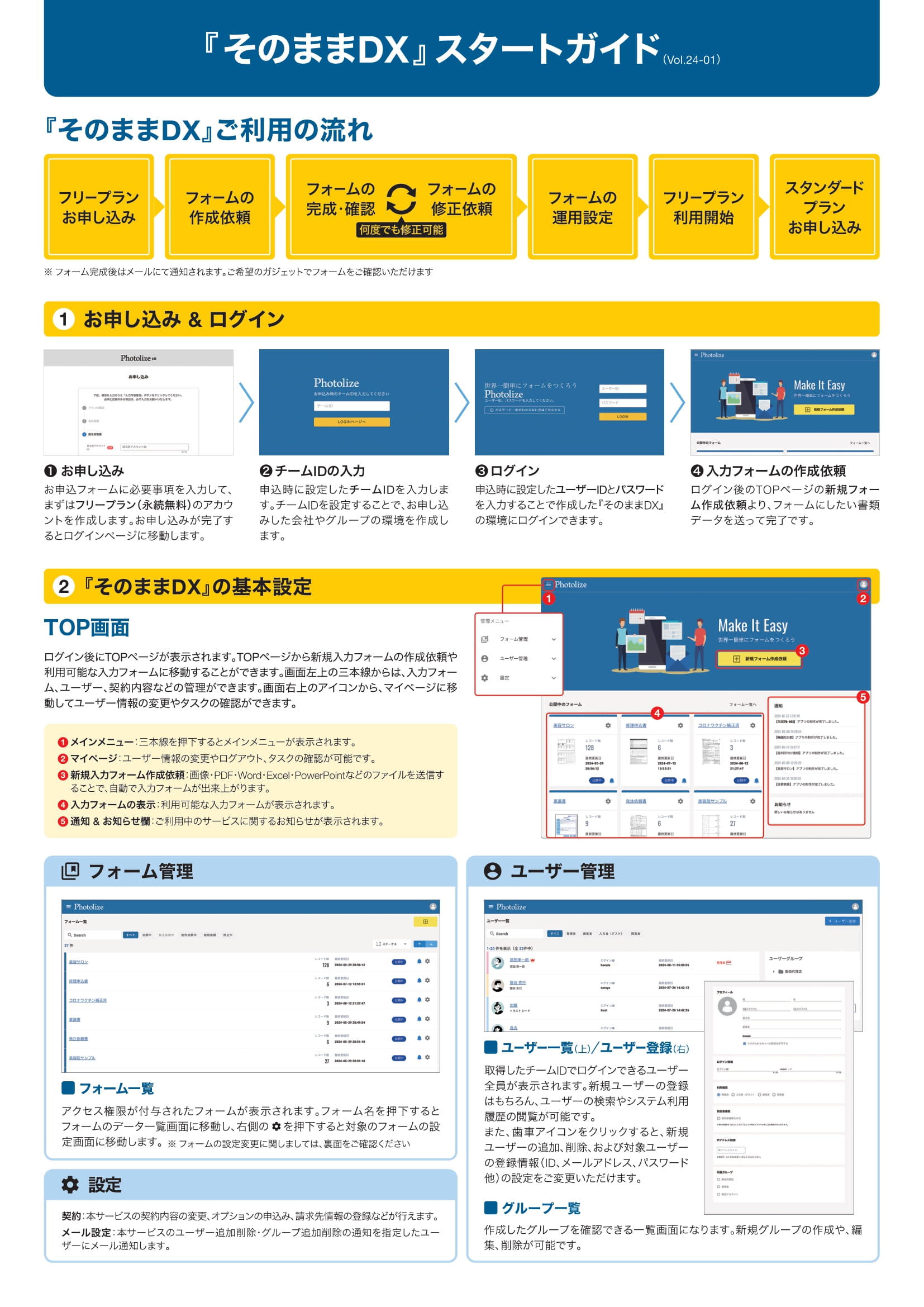

【脱・ツール乱立】日報・在庫・点検を一つに!バラバラ管理を解決する『そのままDX』活用事例

あなたの会社では、業務ごとに「管理ツール」がバラバラになっていませんか?

-

日報の報告: チャットツールやメールで送る

-

在庫の管理: 共有フォルダにある重たいExcelファイルに入力する

-

設備の点検: 現場にあるバインダー(紙)に手書きする

-

図面の確認: キャビネットまで取りに行く

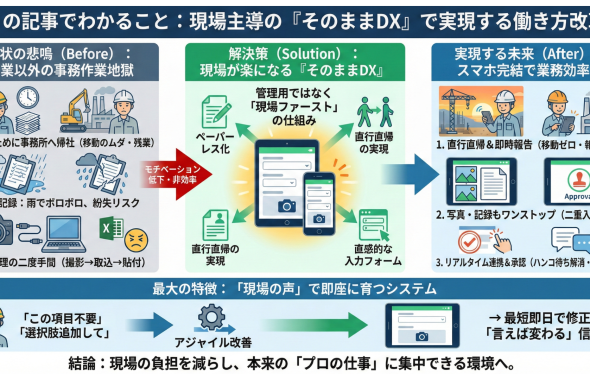

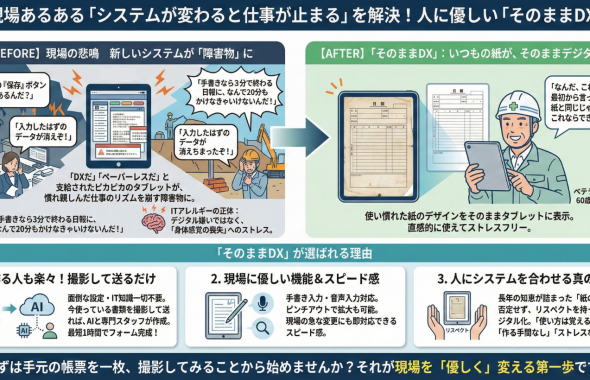

「DXだ!」と意気込んでツールを導入したものの、結果としてアプリや管理画面が増えすぎてしまい、「あのアカウントのパスワードは何だっけ?」「このデータはどこを見ればいいの?」と、現場も管理職も混乱している…。

そんなツールの乱立、いわゆる「情報のサイロ化」が今、多くの現場で深刻な問題になっています。

今回は、業務アプリ作成ツール「そのままDX」が持つ汎用性に焦点を当て、多種多様な業務をどのように「一本化(一元管理)」し、経営成果につなげていくのか、具体的な活用事例を交えて解説します。

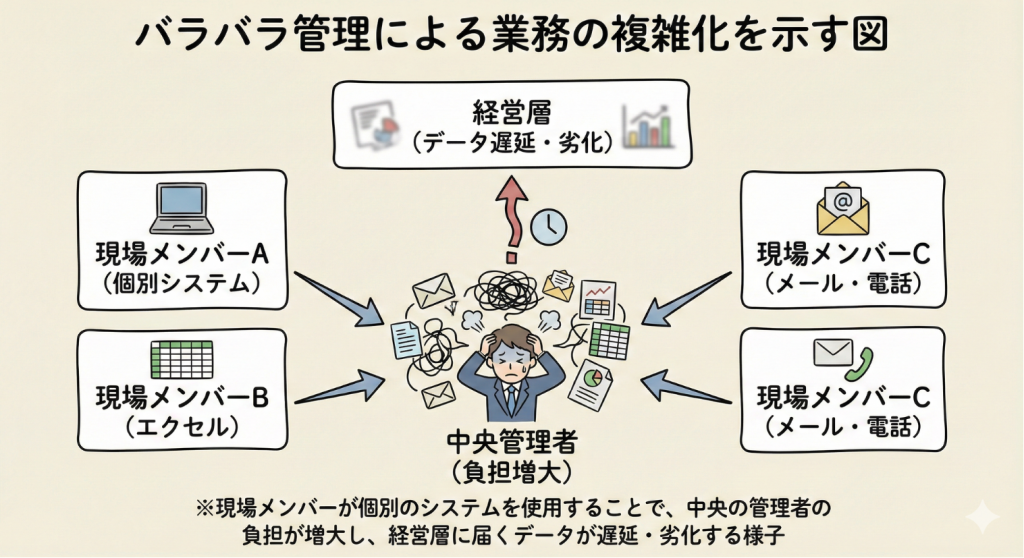

なぜ「バラバラ管理」だと経営スピードが落ちるのか?

業務ごとに最適なツールを選ぶこと自体は間違いではありません。しかし、それらが連携していないことによる弊害は深刻です。

例えば、「製造日報(生産数)」と「在庫管理(資材消費)」が別のツールで管理されているケースを想像してください。管理者は、日報ツールから生産数をコピペして、在庫管理Excelに入力し直して計算しなければ、正確な在庫状況を把握できません。

バラバラ管理の最大のデメリットは、「データが繋がらないこと」による全体最適の阻害です。現場管理者の負担は何倍にも膨れ上がり、経営層にデータが届く頃には、それはすでに古く、不正確なものになってしまいます。

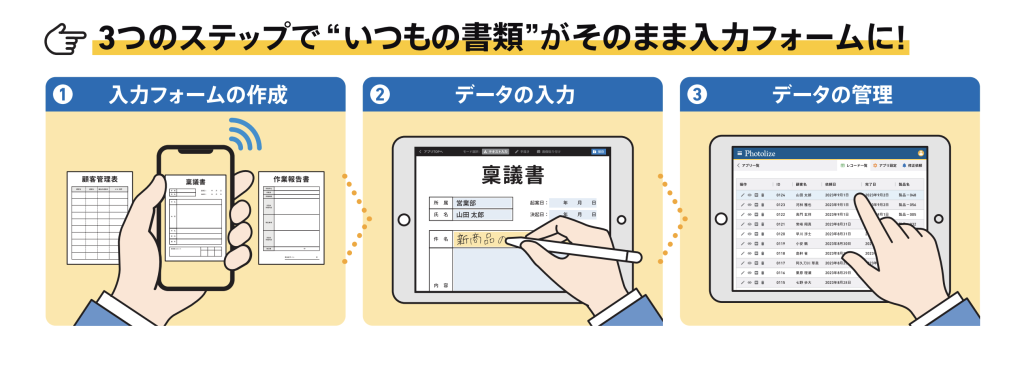

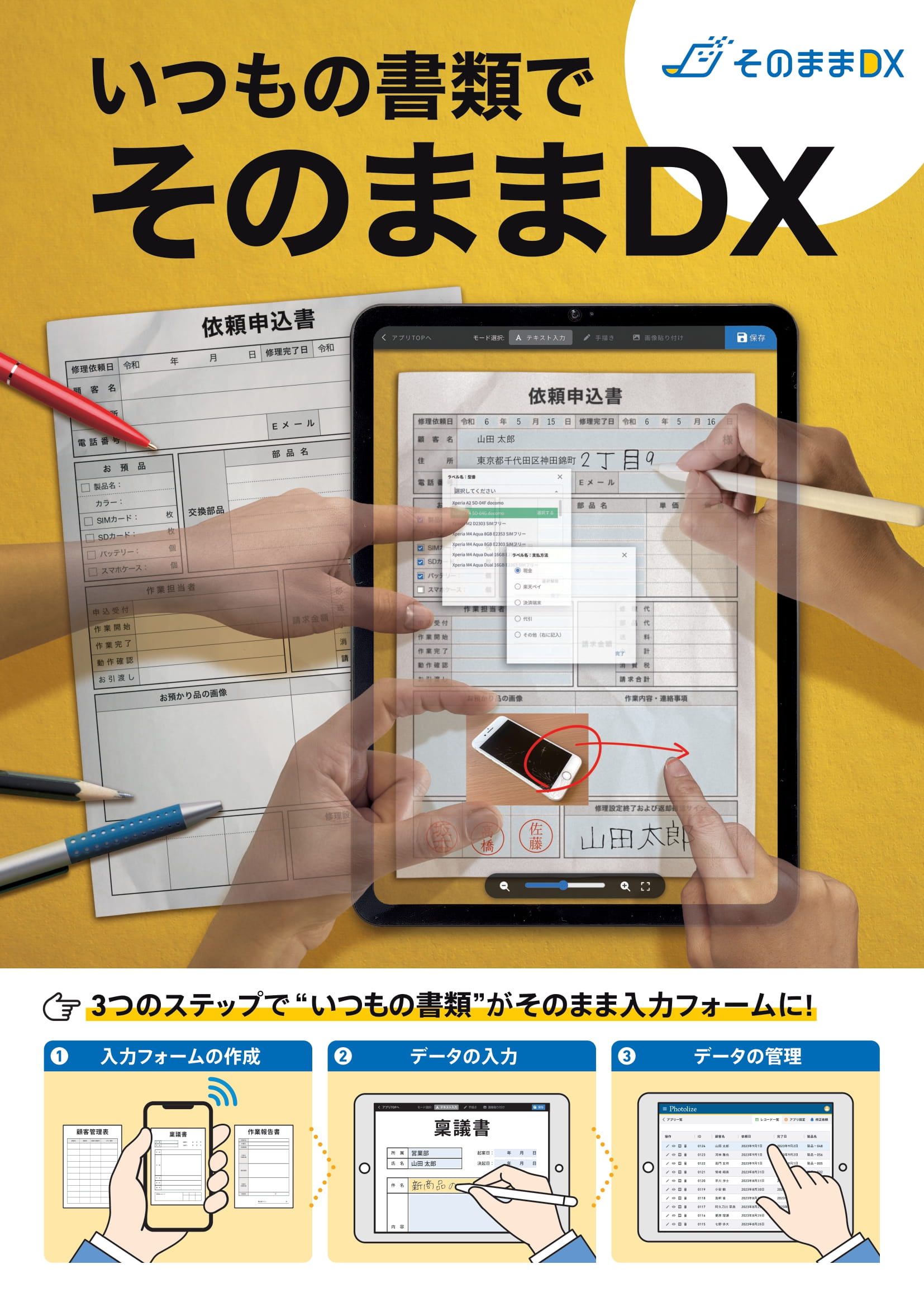

これ一本でOK!「そのままDX」は対応業務が広い

「そのままDX」の最大の特徴は、特定の業務専用アプリではなく、あらゆる業務フローに対応可能な汎用的なツールであることです。

以下の主要な4つの業務すべてが、一つのシステム内で完結します。

製造日報・作業指示管理

「今日何をどれだけ作ったか」という報告(ボトムアップ)と、「明日これを作ってくれ」という指示(トップダウン)を同じアプリ内で行えます。現場は指示書を見ながら作業し、終わったら完了ボタンを押すだけです。

在庫・資材管理、購買発注・納期管理

入出庫の記録はもちろん、在庫が閾値を下回った際のアラートや、発注業務まで可能です。「数える」業務と「発注する」業務が同じツールでシームレスに繋がります。

品質検査、設備点検報告書

チェックリスト機能と写真添付機能を活用し、点検業務を完全ペーパーレス化。過去のトラブル履歴もその場で検索できるため、点検の質が向上します。

図面・仕様管理

現場で「最新の図面が見たい」と思った時、わざわざ事務所に戻る必要はありません。スマホからサーバー内の最新データにアクセスし、仕様を確認しながら作業を進められます。

これらを別々のアプリにする必要はありません。現場スタッフは、一つのツールを開くだけで、その日の全ての業務を行えるようになります。

【ケース別】業務をつなげて解決!活用シナリオ

「ツールをまとめると、本当に現場は回るのか?」 実際に、バラバラだった管理手法を「そのままDX」一つに統合し、成果を上げた2社の事例を見てみましょう。

シナリオA:【ツールの一本化】10種類のバラバラな業務をアプリ1つに集約

「新しいツールを探す」のをやめたら、社内外の連携までスムーズに

-

課題:ツールの導入が目的化し、現場が疲弊 以前は課題が出るたびに新しいツールを探していましたが、紙文化の現場や高齢の委託先には定着せず、結局「紙」と「ツール」が混在。転記や検索に膨大な工数がかかっていました。

-

統合による解決: 「日報」「検査表」「ヒヤリハット」「決裁(ハンコ)」など、これまでバラバラに管理していた10種類もの業務を「そのままDX」一つに集約しました。 「この業務はこのアプリ」と迷うことがなくなり、外部の協力会社とも同じシステムでデータを共有。FAXや電話のやり取りもゼロになり、月間で数百分の事務作業削減を実現しています。

シナリオB:【データの分断解消】「現場のノート」と「事務所のPC」をつなぐ

部門ごとにバラバラだった情報管理を統一し、タイムラグをゼロへ

-

課題:部門間の「情報のサイロ化」 事務所はPCで管理しているのに、現場の出荷管理は「手書きノート」。部門によってIT活用度が異なり、データが分断されていました。「在庫が合わない」「情報が遅い」という、典型的なバラバラ管理の弊害が起きていました。

-

統合による解決: 現場のアナログなノート記録をアプリ化し、事務所の管理画面と直結させました。 「現場の入力」と「事務所の確認」が同一プラットフォームになったことで、データのタイムラグが解消。入力データは受発注だけでなく、分析や改善活動にも即座に活用できるようになり、会社全体の情報格差がなくなりました。

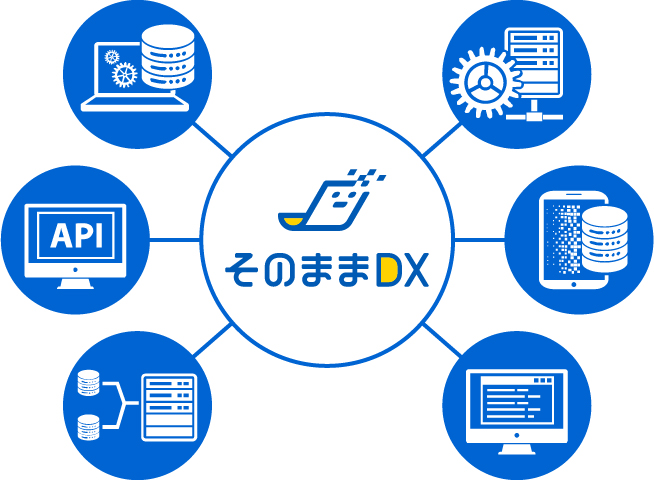

既存システムを捨てなくていい。「API連携」という現実解

「全部ひとつにまとめると言っても、すでに会計システムや生産管理システム(ERP)が入っていて、それは変えられない」

そう懸念される管理者の方も多いでしょう。

ご安心ください。「そのままDX」はAPIでの外部連携が可能です。

すべてのシステムを置き換える必要はありません。基幹システムはそのまま残し、現場の入力インターフェースとして「そのままDX」を活用するという「いいとこ取り」が可能です。

-

現場: 使いやすい「そのままDX」のタブレット/スマホ画面で入力

-

連携: データはAPIを通じて、自動的に本社の基幹システムへ流し込まれる

これにより、現場は「使いにくい古いシステムの画面」を触る必要がなくなり、本社は「慣れ親しんだ基幹システム」でデータを管理し続けることができます。既存資産を活かしつつ現場のDXを実現する、最も現実的で賢い方法です。

ツールを減らして、現場の時間を増やそう

DXの目的は、ツールを導入することではなく、業務を効率化して利益を生むことです。

便利なツールを継ぎ接ぎで導入していった結果、現場がツールの操作に追われ、本来の仕事ができなくなっては本末転倒です。

-

製造も、在庫も、点検も、一つの入り口から。

-

データは自動で集まり、経営判断に使われる。

-

そして、改善のサイクルが回り続ける。

「在庫管理」「品質管理」「日報管理」……それぞれの課題を個別に解決しようとするのではなく、「そのままDX」という基盤でまとめて解決しませんか?

ツールを減らすことは、現場の迷いを減らし、結果としてビジネスのスピードを加速させる最短ルートなのです。

この記事へのコメントはありません。