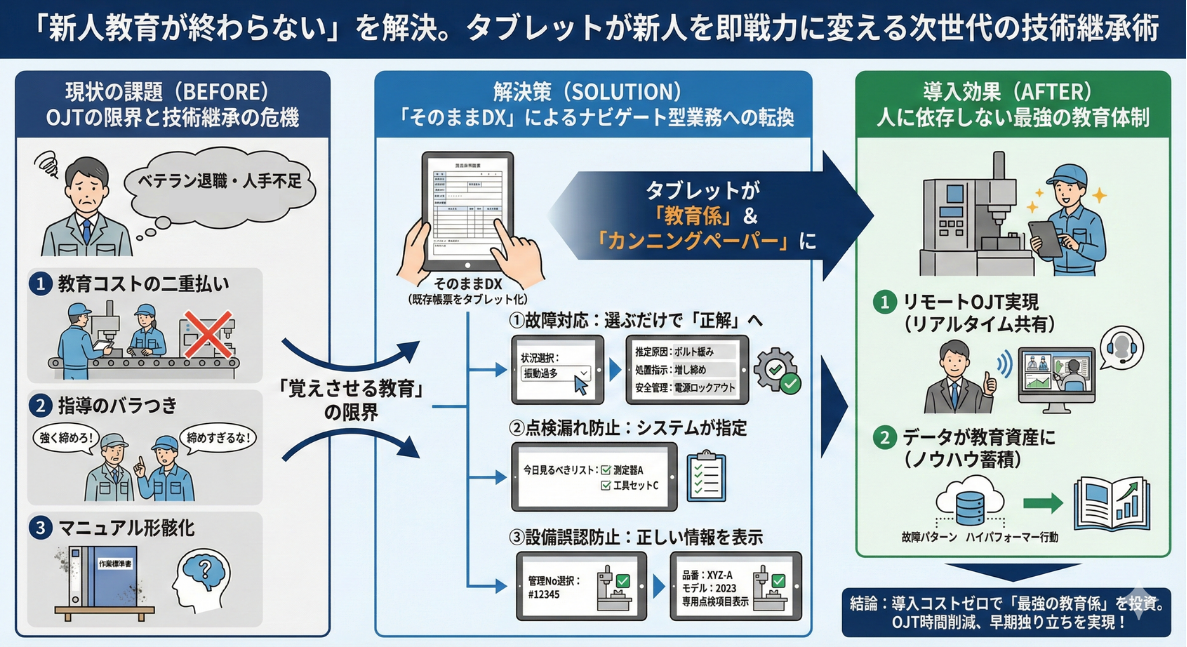

「新人教育が終わらない」を解決。OJTに頼らず「タブレット」が新人をベテランに変える、次世代の技術継承術

「来月でベテランの田中さんが定年退職するのに、引き継ぎがまだ終わっていない」

「新人が入っても、教える時間がなくて現場に放置してしまう」

「マニュアルを作っても、誰も読んでくれない」

日本の製造現場はいま、深刻な「技能伝承(技術継承)」の危機に直面しています。

人手不足に加え、熟練工の高齢化が進む中、多くの工場長や教育担当者が「背中を見て覚えろ」という従来の教育スタイルの限界を感じているのではないでしょうか。

しかし、教育に時間を割こうにも、生産ラインを止めるわけにはいきません。

そこで今、注目されているのが、「教育(OJT)をシステムに任せる」という新しいアプローチです。

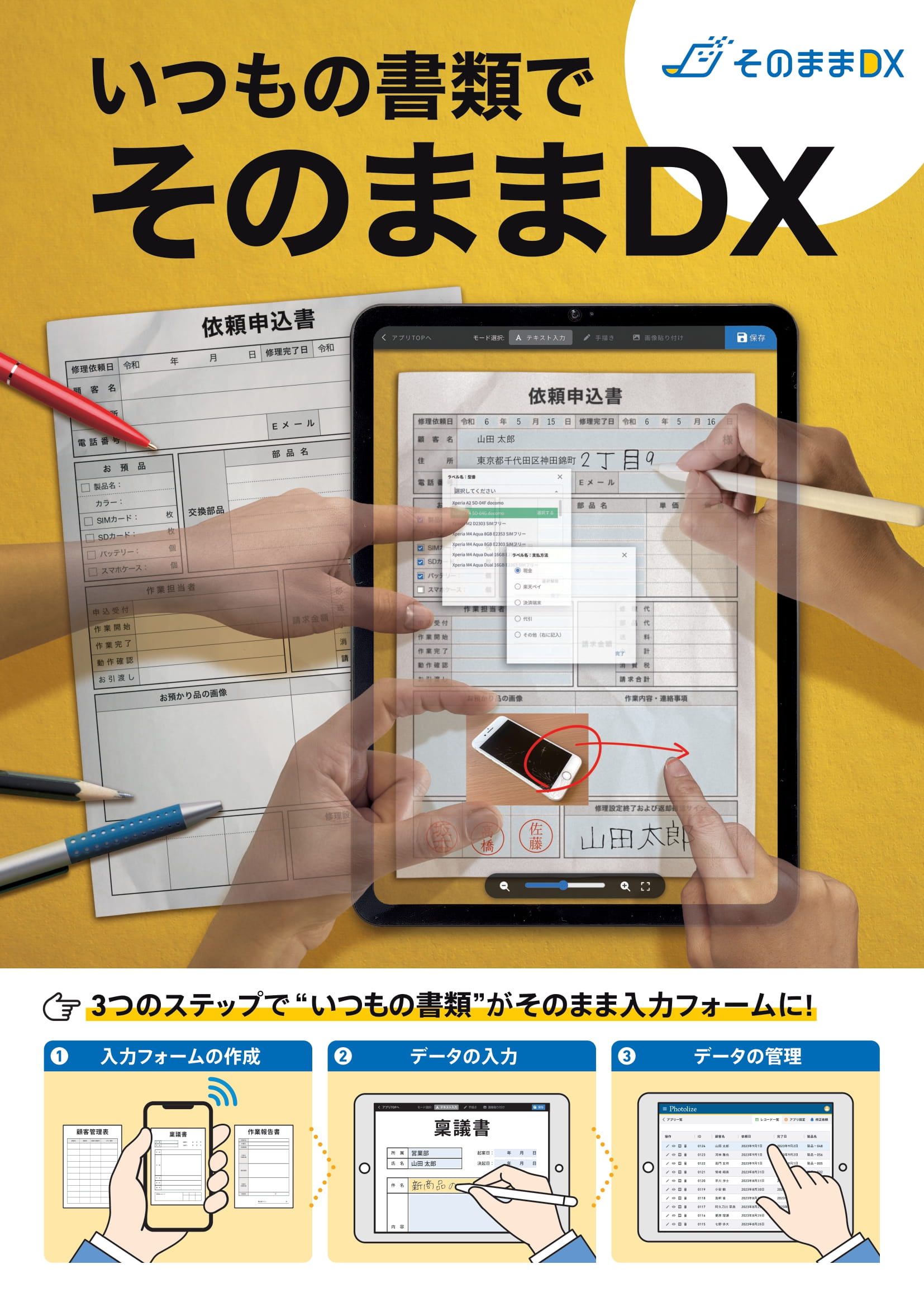

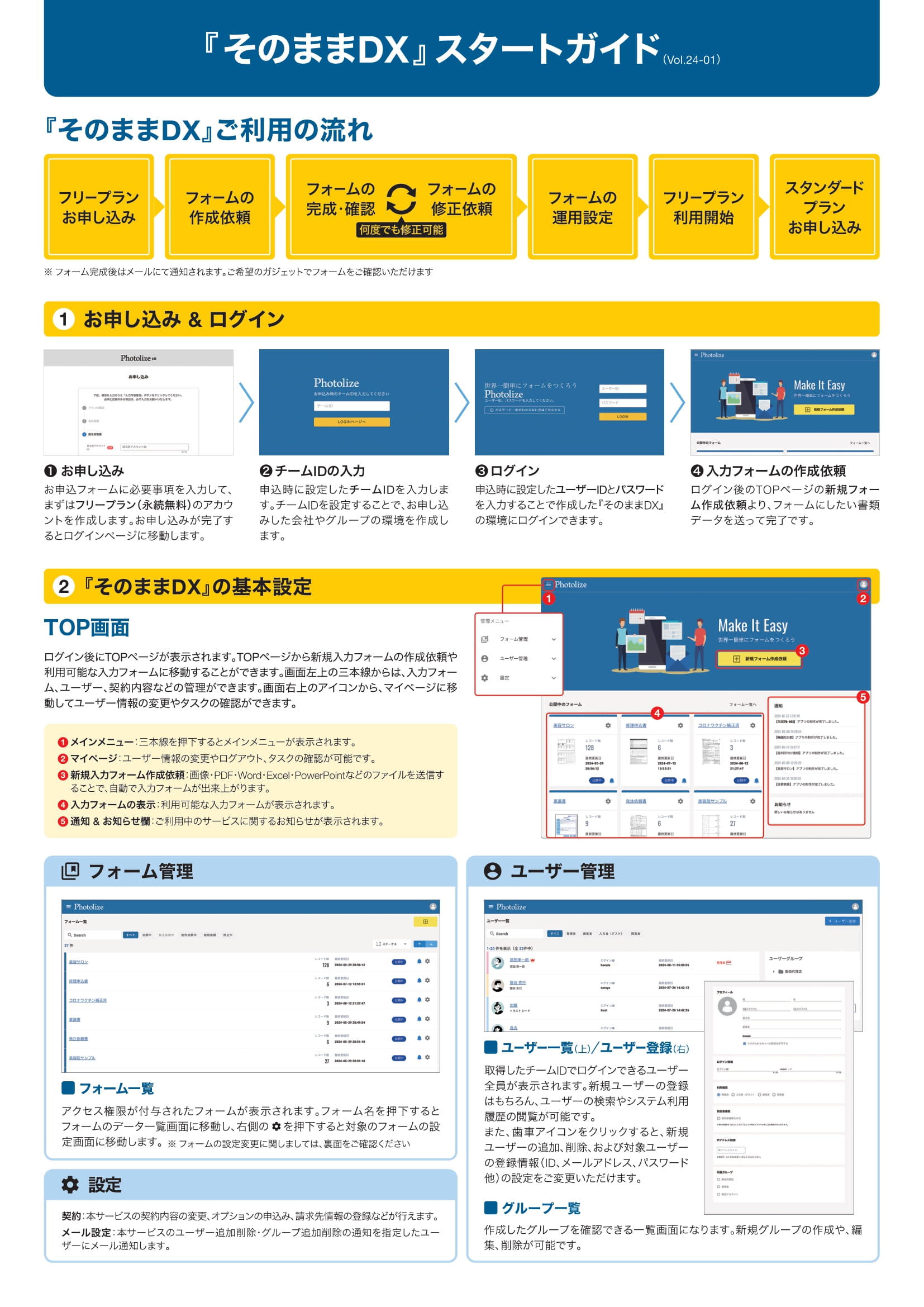

本記事では、既存の帳票をそのままタブレット化するツール「そのままDX」を例に、ツールそのものを「教育係」として活用し、経験の浅いスタッフを最短で即戦力に変える方法について解説します。

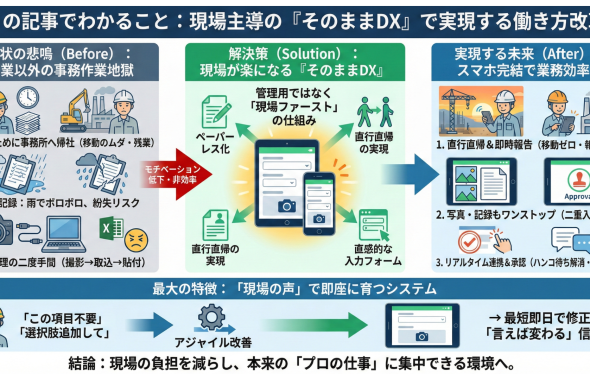

なぜ、製造現場の「OJT」は機能しなくなったのか?

これまでの製造現場では、OJT(On-the-Job Training)が教育の基本でした。先輩社員が新人に付き添い、実務を通して手取り足取り教えるスタイルです。しかし、現代の現場において、OJT一本槍の教育はリスクが高すぎます。

教育コストの「二重払い」

OJTを行っている間、教える側のベテラン社員と、教わる側の新人社員、2人分の手が止まります。生産効率を落としながら教育を行う余裕は、今の現場には残されていません。

「人によって言うことが違う」問題

「Aさんは『ここは強く締めろ』と言うが、Bさんは『締めすぎるな』と言う」。

口頭伝承に頼る現場で必ず起きるのが、この指導のバラつきです。新人は混乱し、結果として作業品質が安定せず、最悪の場合は事故につながります。

マニュアルを見る習慣がない

立派な作業標準書(マニュアル)を作っても、現場作業中に分厚いファイルを開いて確認する作業員はいません。結果、マニュアルは棚の肥やしとなり、現場は「記憶と勘」で動くことになります。

この悪循環を断ち切るためには、「覚えさせる教育」から「ナビゲートする業務」への転換が必要です。

タブレットが「カンニングペーパー」になる? 知識を「覚える」必要がない仕組み

もし、現場でタブレットを開けば、そこに「ベテランの脳内」が表示されるとしたらどうでしょうか?

「そのままDX」のようなデジタル帳票ツールは、単なる記録ツールではありません。「その時、何をすべきか」を教えてくれるナビゲーションツールとして機能します。

具体的に、どのようにして新人がベテランと同じ動きができるようになるのか、3つの事例で見ていきましょう。

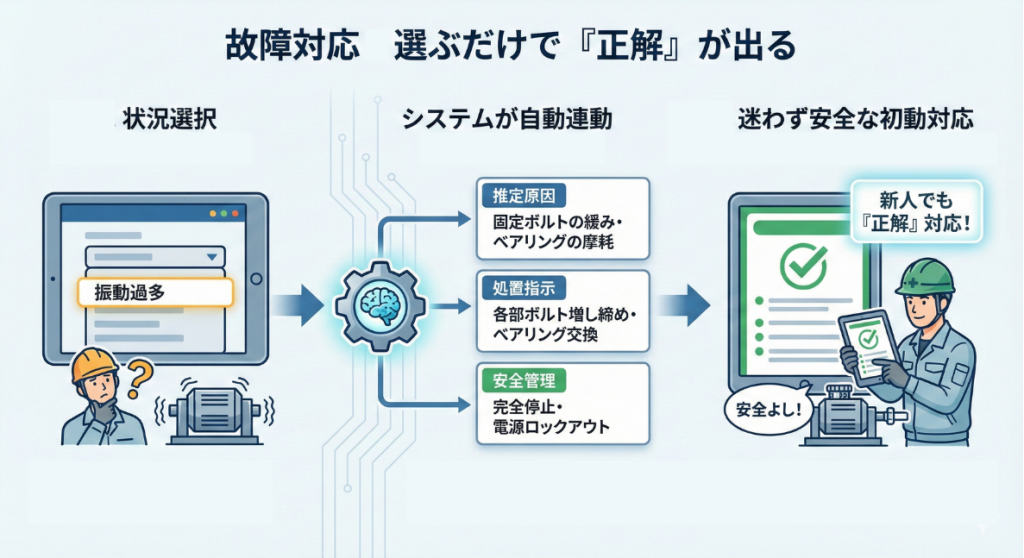

① 故障対応「何が起きたか」選ぶだけで「正解」が出る

経験の浅い担当者が最も困るのが、設備のトラブル対応です。「異音がする」という事象はわかっても、それが「何が原因」で「どう処置すべきか」は、経験則がないと判断できません。

ここで威力を発揮するのが、「プルダウンの自動連動機能」です。

例えば、「そのままDX」で作成した『設備故障連絡書』では、以下のようなフローが自動で行われます。

- 状況選択: 作業員がプルダウンから「振動過多」を選ぶ。

- 自動表示: システムが自動的に「推定原因固定ボルトの緩み・ベアリングの摩耗」を表示させる。

- 処置指示: さらに「修理・復旧処置各部ボルト増し締め・ベアリング交換」が自動入力される。

- 安全管理: 同時に「作業注意事項完全停止・電源ロックアウト」といった安全対策も表示される。

つまり、新人は「目の前の現象」を選択するだけで、ベテランが蓄積してきた「過去の知見(原因と対策)」をその場で引き出すことができるのです。

これにより、知識がない新人でも、迷うことなく、かつ安全な初動対応が可能になります。これはまさに、タブレットという「カンニングペーパー」を見ながら作業をしている状態です。

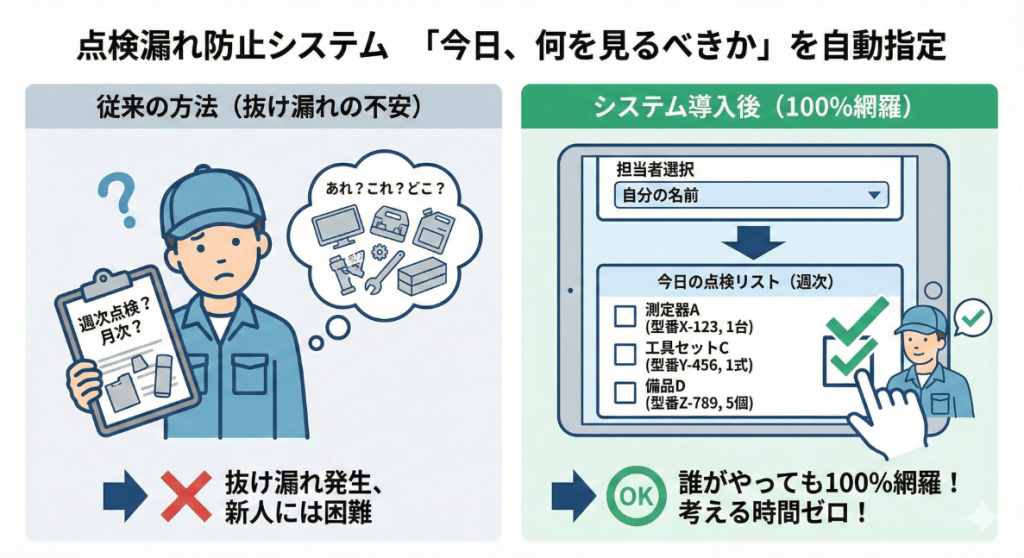

② 点検漏れ防止「今日、何を見るべきか」をシステムが指定する

週次点検や月次点検など、たまにしか行わない業務は、ベテランでも抜け漏れが発生しがちです。ましてや新人にとっては「どこに何があるか」すら把握できていないこともあります。

ここでも、システムの力が発揮されます。『週次備品点検表』の例を見てみましょう。

- 担当者選択: プルダウンで「自分の名前」を選ぶ。

- リスト自動生成: その担当者が今日点検すべき「測定器A」「工具セットC」などのリスト(型番・数量)が自動でズラリと表示される。

新人は、表示されたリストを上から順に消し込んでいくだけです。「何を見るんだっけ?」と考える時間をゼロにし、誰がやっても100%の網羅率で点検が完了します。

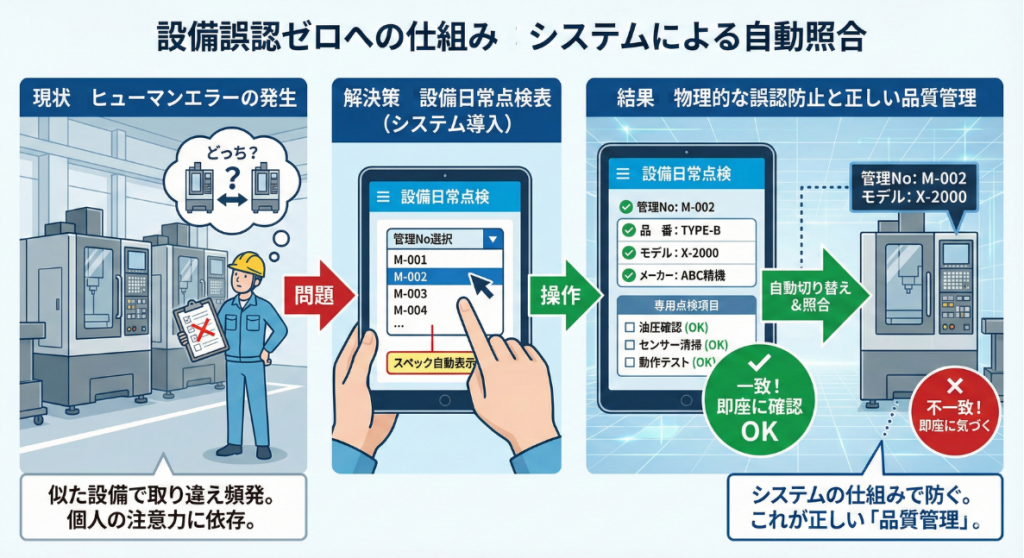

③ 設備誤認の防止!似たような機械の取り違えをゼロに

工場内には似たような設備が並んでおり、新人が「隣の機械の点検記録をつけてしまった」というミスは頻発します。これも『設備日常点検表』の機能で物理的に防ぐことが可能です。

- 管理No選択: 設備の「管理No」を選択する。

- スペック自動表示: 正しい「品番」「モデル」「メーカー」に加え、その機種専用の点検項目に自動で切り替わる。

対象設備を間違えていれば、画面上の情報と目の前の機械が一致しないため、即座に気づくことができます。ヒューマンエラーを個人の注意力ではなく、システムの仕組みで防ぐ。これこそが正しい「品質管理」の姿です。

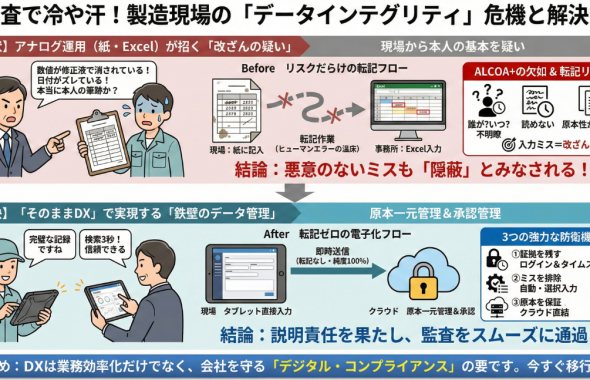

リアルタイム共有が実現する「リモートOJT」

これまでの紙帳票では、現場で新人が記入した内容を上司が確認するのは、一日の作業が終わり、事務所に戻ってからでした。これでは、間違ったやり方をしていても、気づくのが遅れてしまいます。

「そのままDX」を導入すると、現場での入力データはクラウドを通じてリアルタイムに事務所(バックヤード)へ共有されます。これが教育において革命的な変化をもたらします。

離れていても「横についている」感覚

管理者は、事務所にいながら新人の報告をリアルタイムで確認できます。

もし、新人がアップロードした故障箇所の写真や処置内容に不備があれば、その場ですぐに指示を出すことができます。

「今の処置だと不十分だから、追加でここも確認して」

「その数値はおかしい、もう一度計測し直して」

物理的に横にいなくても、デジタルの力で「リモートOJT」が可能になるのです。これにより、上司は自分の業務を進めながら、ポイントを絞って的確な指導を行うことができます。

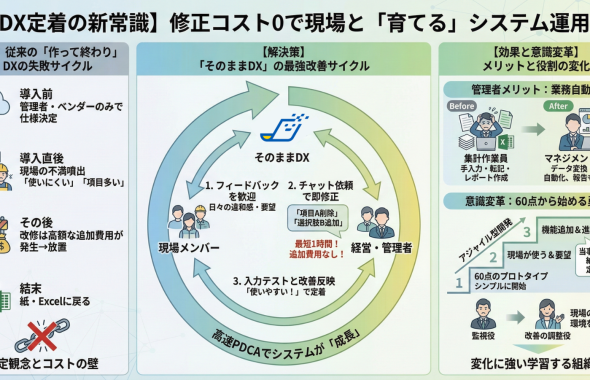

データ蓄積が「教育資産」になる

紙の帳票は、記入された瞬間から「死蔵データ」となり、ファイルに綴じられて倉庫に眠ります。しかし、デジタル化されたデータは「生きた教材」になります。

「そのままDX」に蓄積されたデータは、以下のような分析に活用できます。

- よくある故障パターンの抽出: 「この設備は夏場に油圧系のトラブルが多い」といった傾向が見えれば、それを新人教育の重点項目にできます。

- ハイパフォーマーの行動分析: ベテラン社員がどのような処置を選んでいるかを分析し、それを標準対応としてシステム(プルダウン)にフィードバックすることで、組織全体のレベルが底上げされます。

つまり、システムを使えば使うほど、現場のノウハウがデータとして蓄積され、教育ツールとしての精度が上がっていくのです。

まとめ ツール導入は「最強の教育係」を雇う投資である

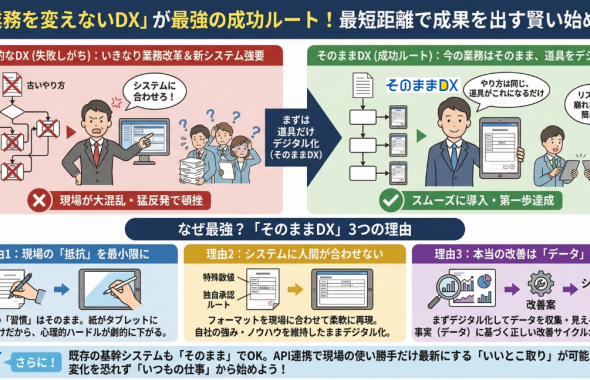

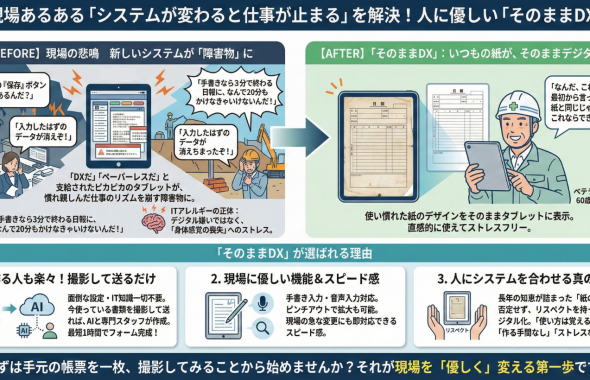

「現場DX」というと、どうしても「ペーパーレス」や「業務効率化」といった言葉が先行しがちです。しかし、製造業にとっての本質的な価値は、「人の能力に依存しない体制を作ること」にあります。

「そのままDX」の最大の強みは、現場作業員が使い慣れた「今の帳票の見た目」を変えずに導入できる点です。

新しいシステム操作を覚えるための教育コストをかけず、導入したその日から、タブレットが新人のガイド役となってくれます。

- 知識がなくても、選択するだけで正解の処置がわかる。

- システムが点検項目を指定し、抜け漏れを防ぐ。

- 管理者がリアルタイムで見守り、指導できる。

この仕組みがあれば、OJTに割く時間は劇的に削減され、新人は早期に独り立ちできるようになります。

ベテランの退職や人手不足に頭を抱える前に、まずは「帳票」という身近な業務から、技術継承の仕組みを変えてみませんか?

「そのままDX」は、あなたの工場の最強の教育係となるはずです。

この記事へのコメントはありません。