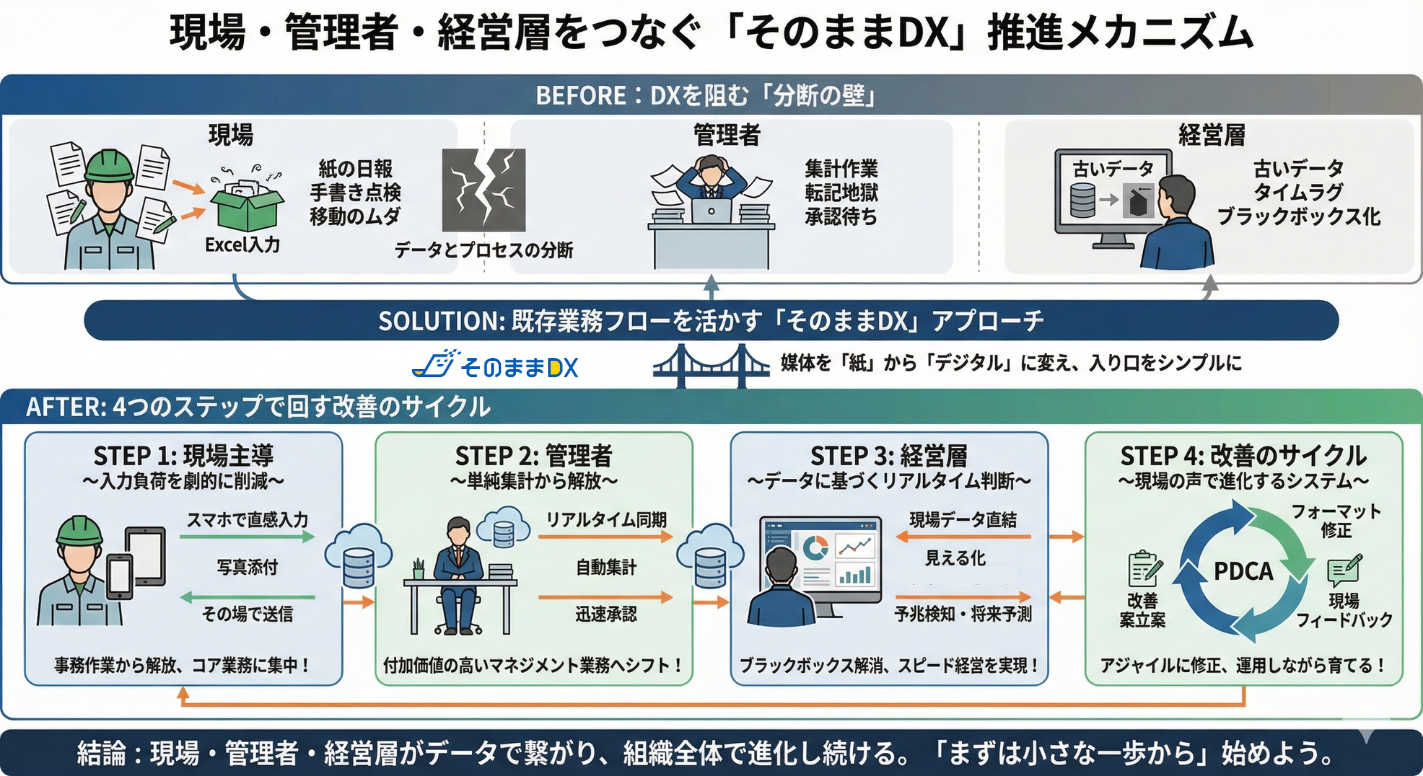

現場・管理者・経営層をデータでつなぐ「そのままDX」の全体像とは?現場主導で成功させる秘訣

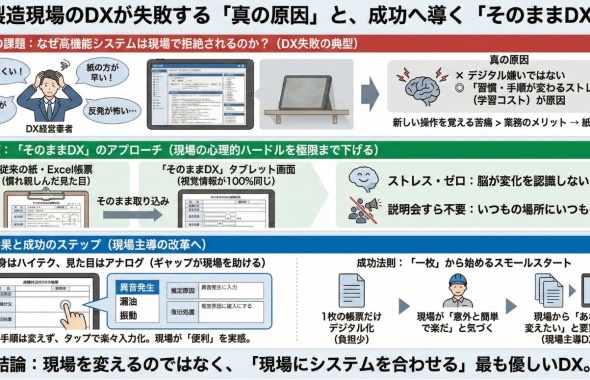

「DXに取り組みたいけど、現場がついてこない」

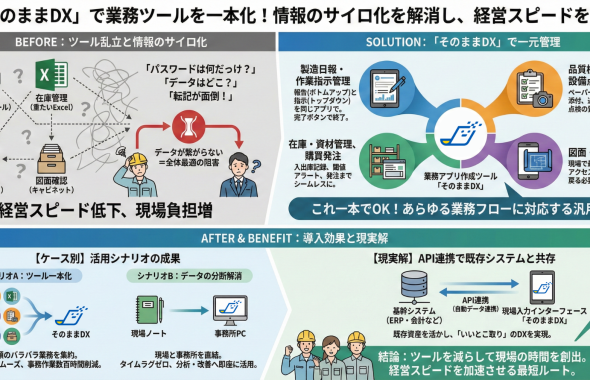

「ツールを導入したのに、結局Excelや紙の業務が残っている」

「経営層が欲しいデータが、タイムリーに上がってこない」

多くの企業がDX(デジタルトランスフォーメーション)推進で直面するこうした壁。その最大の原因は、現場・管理者・経営層の間で「データ」と「業務プロセス」が分断されていることにあります。

現場は入力作業に追われ、管理者は集計作業に疲弊し、経営層は古いデータしか見られない……これでは、どれだけ高価なITツールを導入しても成果は上がりません。

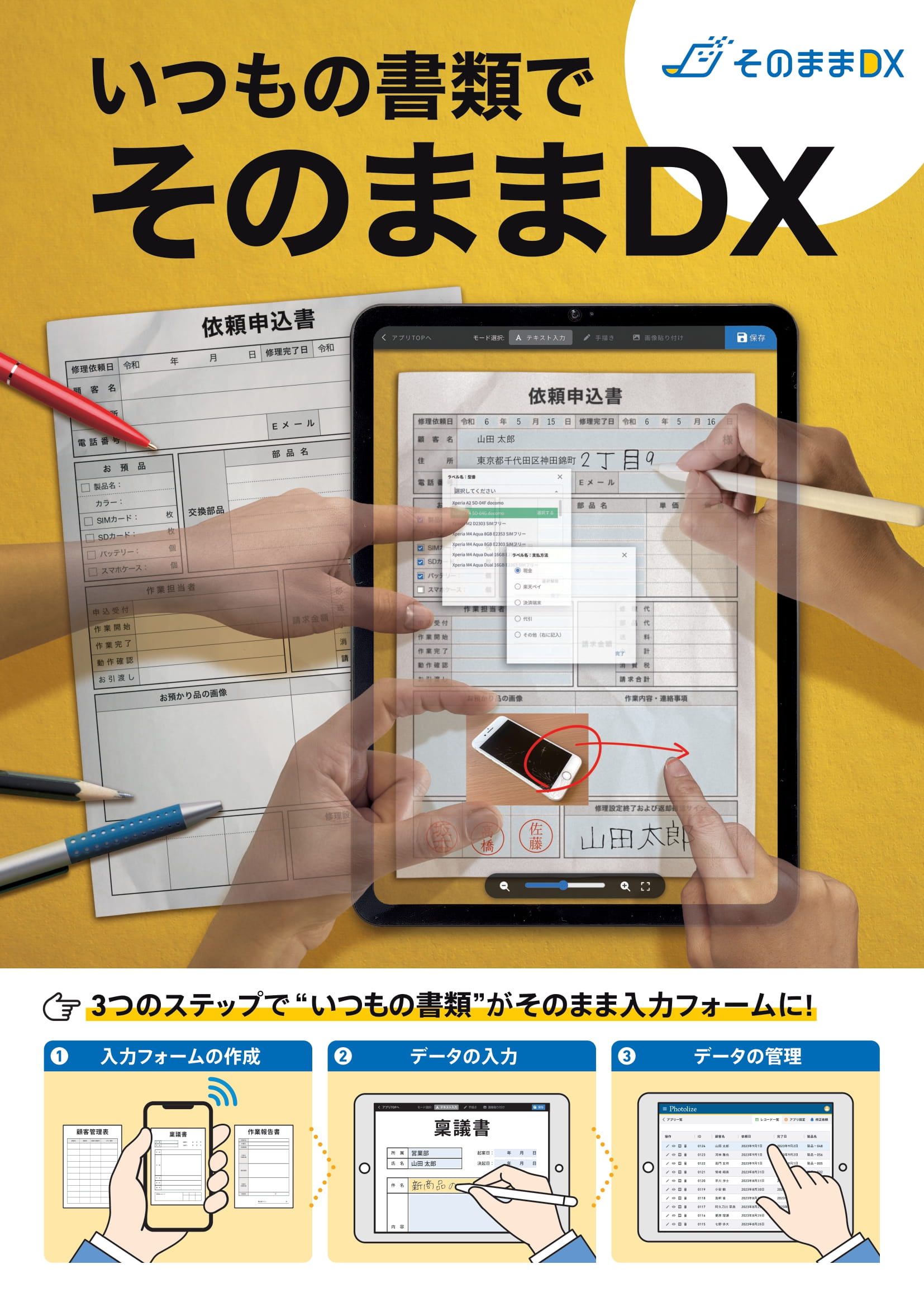

そこで今注目されているのが、既存の業務フローを活かしながら分断を解消する「そのままDX」というアプローチです。

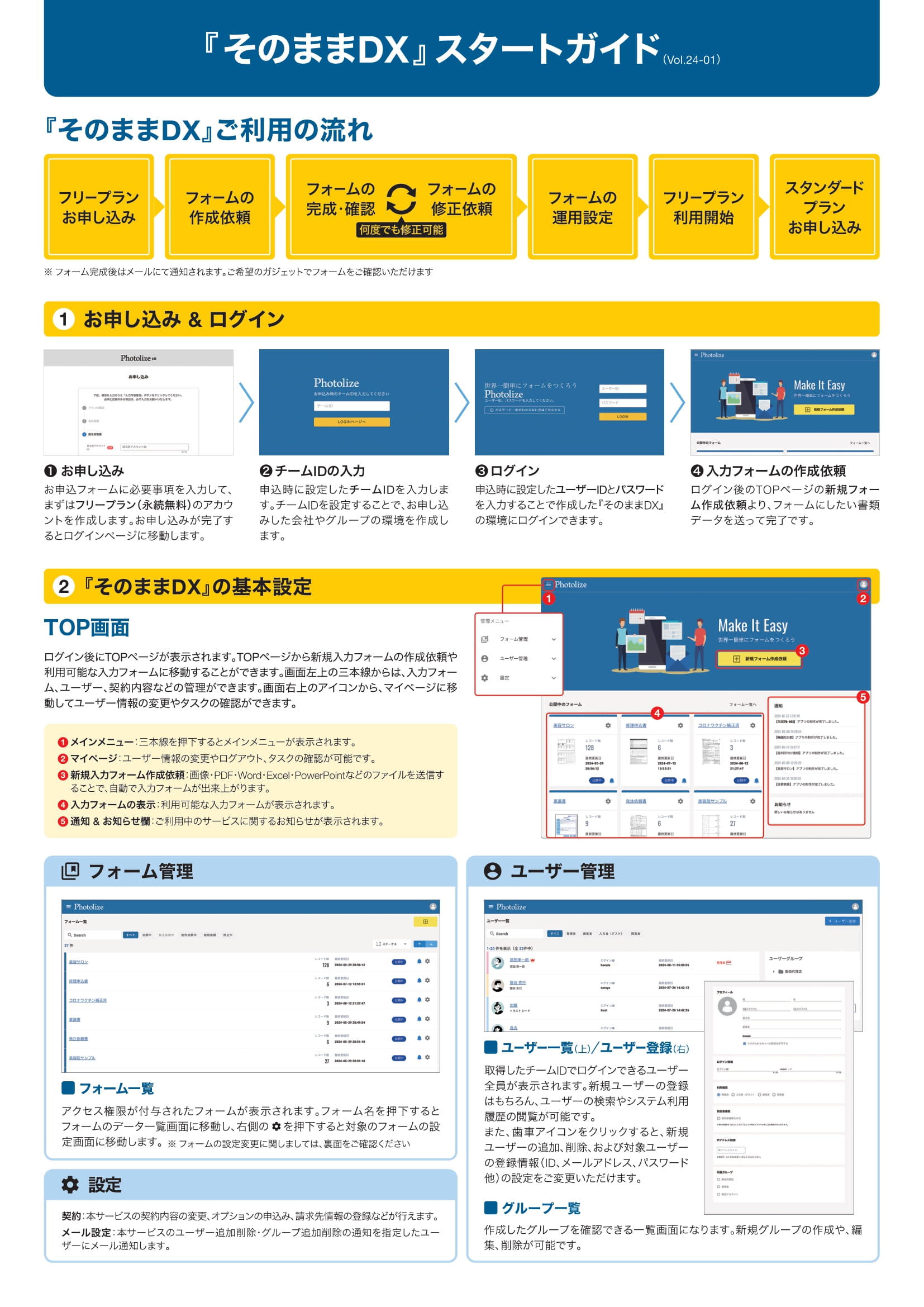

本記事では、「そのままDX」の利用フロー図をもとに、現場の負担を劇的に減らし、経営判断のスピードを上げ、組織全体で改善のサイクルを回していくメカニズムを4つのステップで解説します。

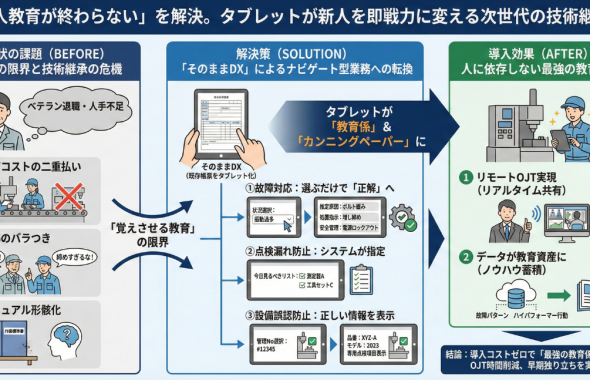

なぜ「現場主導」のDXが必要なのか? 〜データ入力の壁を取り払う〜

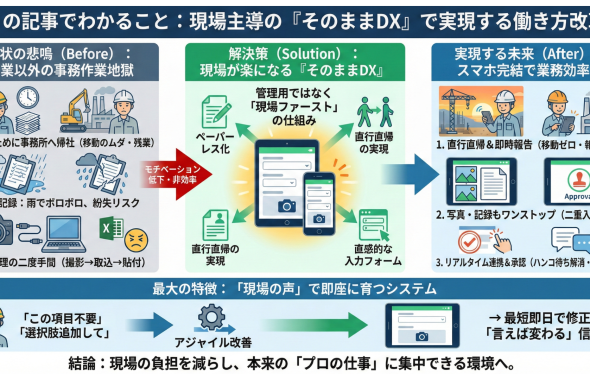

DXの成否を握っているのは、システム管理者でも経営者でもありません。実は、ビジネスの最前線で働く「現場メンバー」です。現場から正確で鮮度の高いデータが入ってこなければ、その後の分析も判断も何も始まらないからです。

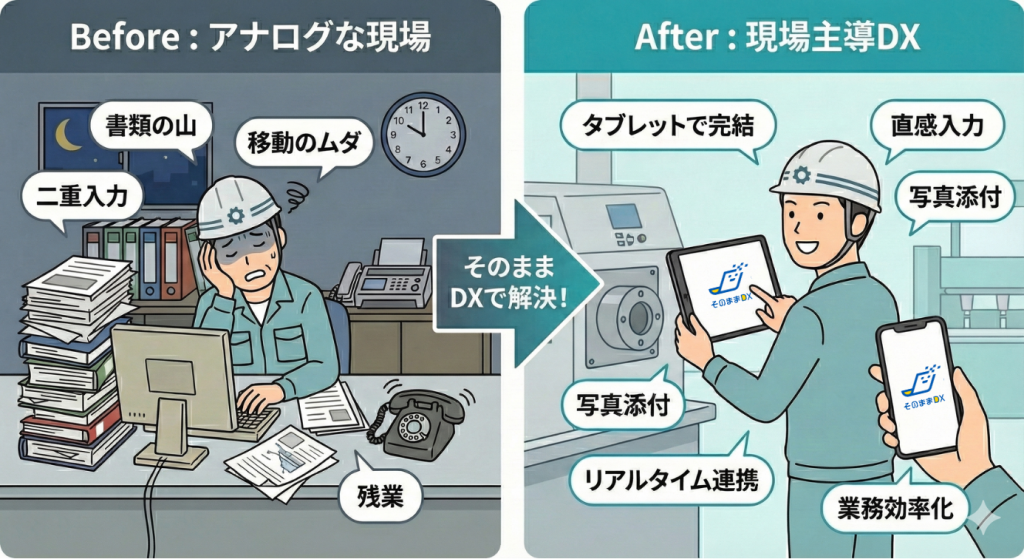

しかし、従来の現場業務の実態はどうでしょうか。

製造現場、建設現場、物流倉庫……そこには紙の製造日報、手書きの設備点検報告書、電話での在庫確認といったアナログな業務が山積しています。

「書くために事務所に戻る」ムダをなくす

現場の業務は多岐にわたります。

- 製造日報

- 作業指示

- 購買発注

- 在庫管理

- 品質検査

これらはすべて、企業の利益を生み出す本業に付随する重要な記録です。しかし多くの場合、現場スタッフは「作業終了後に事務所に戻り、PCでExcelに入力し直す」あるいは「手書き書類をFAXや回覧で回す」といった作業を強いられています。

このデータの二重入力や移動のムダこそが、DXを阻む「入力の壁」です。

タブレットひとつで業務が完結する世界へ

「そのままDX」のアプローチは、このデータの入り口を徹底的にシンプルにします。

現場メンバーは、スマートフォンやタブレットから直感的なフォームに入力するだけ。

- 製造日報: その日の生産数をタップ操作で入力

- 品質検査: 不良品の写真をスマホで撮影し、そのまま添付

- 在庫管理: 棚卸し結果をその場で送信

現場の業務フローを大きく変えることなく、媒体を「紙」から「デジタル(フォーム)」に変えるだけ。これにより現場スタッフは事務作業の負担から解放され、本来注力すべき製造や品質管理といったコア業務に集中できるようになります。

データが「そのまま」つながる仕組みで管理者を単純作業から解放する

現場からデータが集まり始めたとき、次にボトルネックとなるのが中間管理職の業務です。あなたは今、「集計マシーン」になっていませんか?

従来のアナログ管理では、現場管理者は上がってきた大量の紙の日報やExcelファイルを一つひとつ確認し、一つのマスターデータに転記・統合する「集計作業」に多くの時間を奪われていました。これでは、本来行うべき現場のマネジメントや部下の育成に手が回りません。

リアルタイム同期と承認の迅速化

「そのままDX」では、現場管理者の役割が劇的に変わります。

現場が入力したデータは瞬時にクラウド上のデータベースに同期されるため、管理者が手作業でExcelを結合する必要は一切ありません。

- 入力内容の即時確認

現場でトラブル報告があれば、即座に通知を受け取り状況を把握できます。 - 報告受理・承認のスピードアップ

システム上で承認フローが完結するため、ハンコをもらうために上司の帰りを待つ必要もありません。 - 各種事務作業の自動化

集計が自動化されるため、月次の報告書作成もボタン一つで完了します。

さらに、API等を用いた外部連携も可能です。収集したデータを既存の生産管理システムや会計ソフトと連携させることで、会社全体の基幹データとしてシームレスに活用できます。

管理者は「データを繋ぐ」という単純作業から解放され、より付加価値の高い業務へシフトできるのです。

経営判断を変える「見える化」と「データ分析」 で過去の報告から未来の予測を!

現場が楽になり、管理者の集計作業がなくなると、その効果は最終的に経営・管理層へと波及します。

現場の「ブラックボックス」を可視化する

これまで経営層に届く情報は、現場から管理職へ、管理職から部長へと伝言ゲームのように上がる中でタイムラグが発生したり、都合の悪い情報が丸められたりしがちでした。現場の実態が「ブラックボックス化」していたのです。

しかし、現場データがダイレクトにデータベース化されることで「業務の見える化」が実現します。

- 今、どのラインで稼働率が落ちているのか?

- 今、どの資材の在庫がダブついているのか?

経営層はフィルタリングされていない生のデータを、ダッシュボードなどでリアルタイムに確認できるようになります。

データに基づいた「経営判断」へ

単に数字を眺めるだけではありません。蓄積されたデータを分析することで、以下のような戦略的なアクションが可能になります。

- 予兆の検知: 設備点検データの推移から故障の予兆を察知し、ライン停止を未然に防ぐ。

- 適正配置: 作業時間のバラつきを分析し、ベテランと新人の配置を見直して生産性を向上させる。

- 投資判断: 勘や経験ではなく、定量的なデータ(ファクト)に基づいて改善案を検討する。

「そのままDX」は現場の単なる報告ツールではなく、経営層にとっての「コックピット」となるのです。

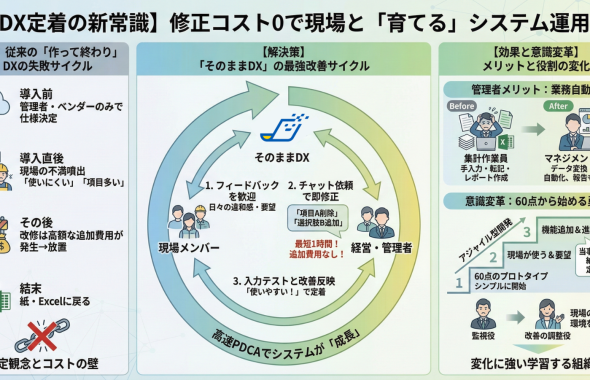

ここが違う!現場の声で進化する「改善のサイクル」

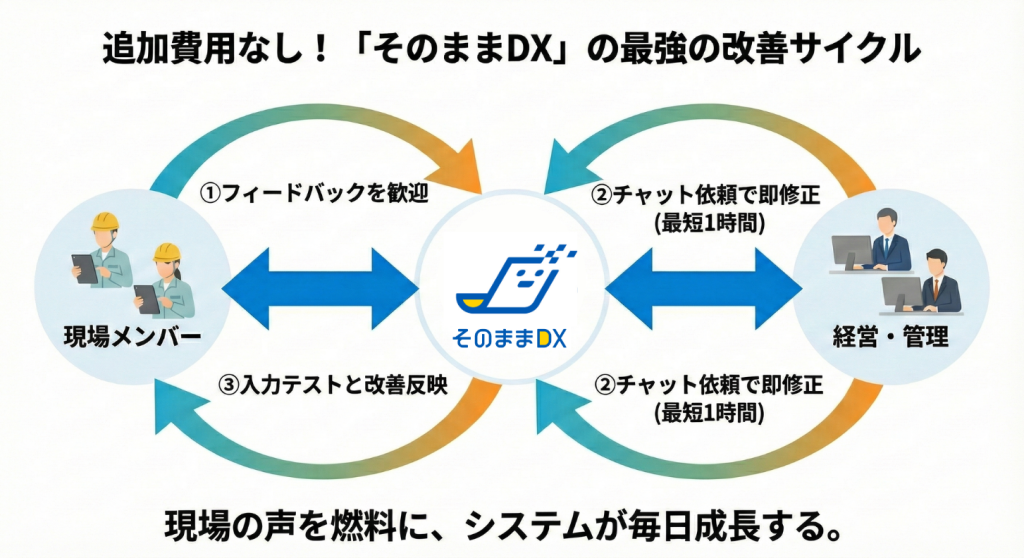

最後に、DX成功の鍵を握る最も重要なポイント、「フィードバックループ(改善のサイクル)」について解説します。

一般的なITシステム導入の失敗例として多いのが、「高額な費用をかけて開発・導入したけれど、現場にとって使いにくく定着しなかった」というケースです。

しかし「そのままDX」は、システム全体がPDCAサイクルとして機能するように設計されています。

運用しながら育てるシステム

- 改善案の作成(経営・管理層): データ分析の結果をもとに、業務プロセスの改善案を立案します。

- 改善案の反映: 改善案を実行するために、入力フォーマットの変更を行います。

- 現場からのフィードバック: 「ここが入力しにくい」「この項目は不要だ」という現場の声を受け、即座に修正を行います。

この「フォーマットの修正」→「入力テスト」→「リリース」のサイクルが極めて短期間、かつ低コストで回せる点が大きな特徴です。

現場が使いやすいように、システム側を合わせる。この柔軟性があるからこそ、現場の抵抗感を最小限に抑え、運用しながらシステムを自社に最適な形へと進化させていくことができます。これこそが、変化の激しい現代において求められる「アジャイルなDX」の姿です。

あなたの会社の業務フローも、まずは「そのまま」デジタル化へ

今回解説した内容は、単なるツールや機能の説明ではありません。現場・管理者・経営層がデータを通じて信頼関係で結ばれ、組織全体が有機的に動くための「設計図」です。

- 現場は、入力作業が楽になる

- 管理者は、集計作業から解放される

- 経営層は、リアルタイムで会社が見える

- そして、全員でシステムをより良く改善していける

いきなりすべてを変える必要はありません。まずは手書きの日報ひとつ、在庫チェックひとつから、「そのままDX」でデジタル化の一歩を踏み出してみませんか?

その小さな一歩が、やがて全社の業務効率を劇的に変える大きなうねりとなるはずです。

この記事へのコメントはありません。